г. Лида, ул. 8 Марта, 28Б

Время работы

Пн-Пт 8:00-17:00

+375 (29) 3653251

Отдел продаж

+375 (29) 1887724

Производство

info@K-Polymer.by

TELEGRAM

Производство полиэтиленовых мешков и пакетов

В нашей статье мы расскажем о том, как же изготавливаются полиэтиленовые мешки и пакеты, опишем основные этапы и технологические особенности, подробно познакомим вас с работой. Также вы можете сразу ознакомиться с подробным видео материалом о производстве полиэтиленовых пакетов - переходите по ссылке.

Процесс изготовления полиэтиленовых мешков состоит из нескольких этапов, основные из которых — это:

1. Подготовка полиэтиленового сырья

2. Экструзия полиэтиленового рукава, полурукава или пленки

3. Формовка пакетов

4. Упаковка готовой продукции

И дополнительные этапы, которые зависят от того, какими свойствами должен обладать готовый пакет. К ним относятся:

1. Перфорация

2. Нанесение логотипа

3. Вырубка или припайка ручек

4. Нанесение тиснения или гравировки

Все этапы осуществляются в пределах одного предприятия.

Выбор и подготовка сырья

Существует несколько видов полиэтиленового сырья. Каждый вид определяет конечное свойство пакета: шуршащим он будет или гладким, плотным или тонким, вакуумируемым или нет, можно ли будет его использовать с пищевыми продуктами или он годится только для сбора мусора. Всё сырьё поступает на завод в виде гранул.

Полиэтилен подразделяется на 3 типа: ПНД, ПСД и ПВД.

ПНД — полиэтилен низкого давления, или полиэтилен высокой плотности, используется для изготовления «шуршащих пакетов». Мешки и пакеты из него получаются тонкими, но крепкими.

ПВД — полиэтилен высокого давления, или полиэтилен низкой плотности, гладкий мягкий материал. Из него делают пакеты с петлевой ручкой. ПВД плотнее, и печать на нем выглядит сочнее.

ПСД — полиэтилен среднего давления — это гибрид ПНД и ПСД материала. Он плотный и скрипучий. Хорошо выдерживает большие нагрузки.

Помимо полиэтилена, для производства пакетов и мешков применяют полипропилен (ПП), полиамид (ПА) и поливинилхлорид (ПВХ).

Различные виды полимеров можно комбинировать между собой, создавая многослойные пленки, которые используются, например, для производства вакуумных пакетов. Для этого применяют оборудование, в котором предусмотрены несколько экструдеров. У многослойной пленки много преимуществ. Имея меньшую плотность, пленки становятся крепче и выдерживают большие нагрузки, притом на ощупь кажутся плотнее, чем на самом деле. При добавлении различных добавок, у пакетов нет проблем с плохими швами, так как все добавке сидят во внутреннем слое.

Сырье, помимо вида материала, подразделяют на первичное и вторичное:

1. Первичное сырье используется при производстве пакетов под пищевую продукцию. Пакеты и мешки из него не обладают резким запахом, однородны по структуре и соответствуют санитарным и гигиеническим требованиям.

2. Вторичное сырье изготавливается путем переработки отходов производства полиэтилена. Пакеты и мешки из такого сырья не используются для пищевой продукции, имеют мутную структуру и обладают ощутимым запахом.

Многие производители часто грешат тем, что добавляют переработанные отходы от вырубки пакетов в первичное сырье, тем самым удешевляя производство. Визуально такие пакеты неотличимы от тех, которые произведены только из первичного сырья, кроме прозрачных пакетов. Такие пакеты нельзя использовать с пищевой продукцией, так как имеется миграция вредных веществ в продукты питания. Хотя кто-то утешает себя тем, что, использовав вторичку, во внутреннем слое многослойных пакетов, он эту миграцию исключает. Но действительно опытов и исследований на эту тему нет, поэтому остается надеяться только на порядочность производителя, который не включит вторичку в пищевые пакеты.

Подробнее о различных видах полиэтилена и других пленках, используемых при изготовлении пакетов, вы можете прочитать в нашем специальном разделе о свойствах материала.

После определения типа сырья, гранулы отправляют на предэкструзионную обработку. Сырье загружают в бункер экструдера, где происходит его предварительная подготовка. Оно просушивается и нагревается. На этом этапе добавляются гранулы красителя и другие добавки.

Большинство производителей на этапе загрузки бункера вводят гранулы карбоната кальция (мела) в сырье. Это значительно снижает себестоимость пакета. Добавление меловой добавки играет на руку тем, кто продает рулоны пакетов на развес, так как мел делает пакеты намного тяжелее. Получается двойная выгода. Тем не менее, такие добавки разрешены и используют их повсеместно. Оградить себя от покупки таких пакетов можно. При чрезмерном добавлении меловой добавки возникает ряд проблем: пленка становится «бумажной», пакеты плохо держат швы. Также при намокании такие пакеты быстрее тонут.

Помимо удешевляющих производство добавок, используются, конечно, и их полезные собратья. Например, добавки, которые обеспечивают легкое раскрытие пакета, морозостойкие и светостабилизирующие добавки, прочие улучшающие соединения.

Вся эта каша из гранул полимеров, добавок и красителей нагревается в бункере, и далее поступает в сам экструдер.

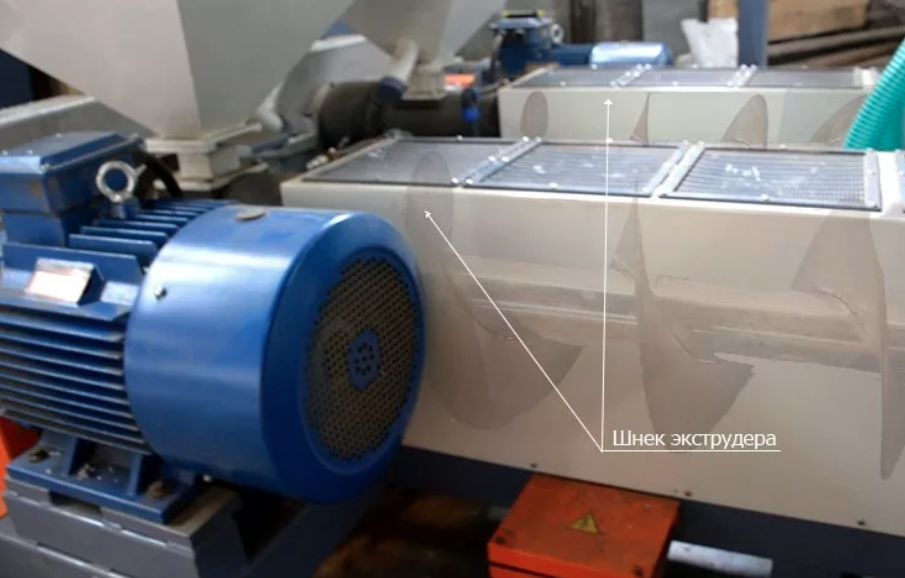

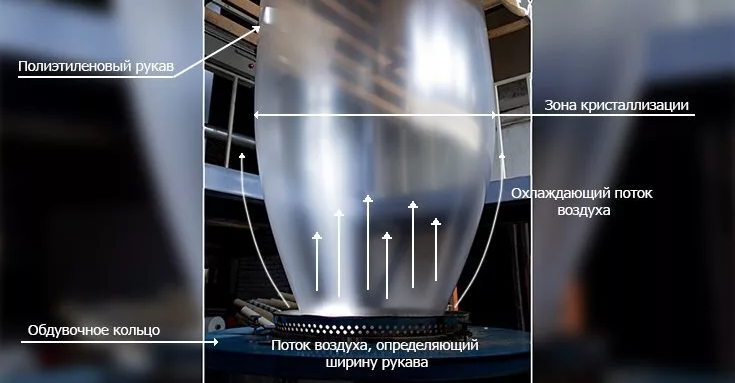

Процесс получения полиэтиленового рукава

Экструдер по принципу работы можно сравнить с мясорубкой. Внутри экструдера специальный спиральный вал, называемый шнеком, продвигает сырье к экструзионной головке. Шнек равномерно нагревается группой ТЭНов. Температура расплава, продвигаемого шнеком, поддерживается на одном уровне, и составляет около 125 градусов. Но уже подходя к фильере полимерная масса нагревается до 145 градусов и далее выдувается через кольцевую щель в формующей головке.

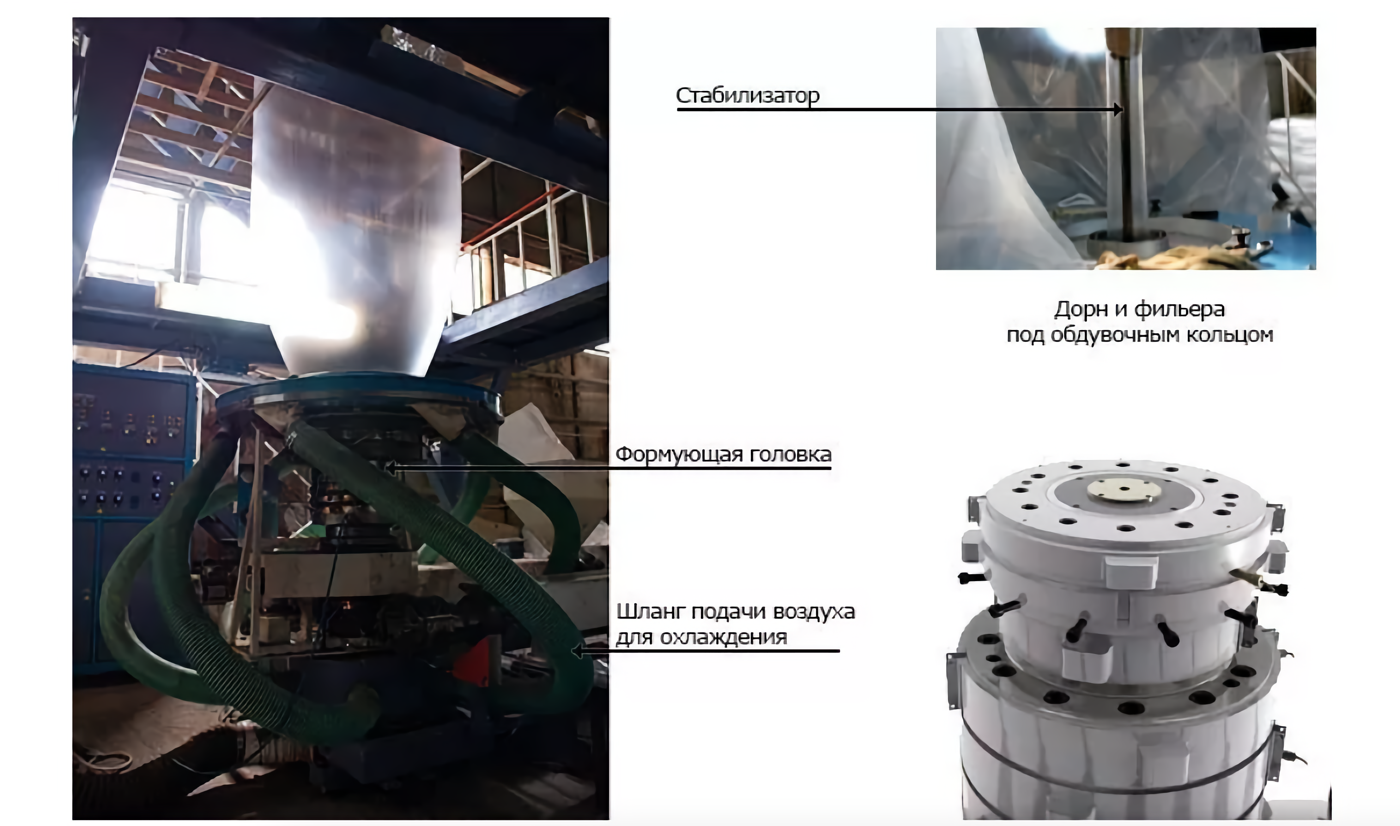

Расплавленное сырье выдавливаясь под давлением поднимается по стабилизатору-трубке наверх к зоне кристаллизации, и, образует «рюмку» или наш будущий рукав, который растягивается натяжными валами.

Именно на этом этапы определяются размеры будущего пакета. Благодаря потокам воздуха снаружи рукава, происходит его равномерное охлаждение. А сжатый воздух, подаваемый через отверстия в дорне головки, обеспечивает раздув рукава изнутри, тем самым задавая ширину пакета. Внутренний поток воздуха не подается постоянно, а лишь до момента достижения необходимой ширины. Далее подача воздуха прекращается и продолжается только наработка необходимого метража.

Толщина выдуваемой пленки регулируется скоростью вращения натяжных валов. Этот процесс можно сравнить с растягиванием жевательной резинки - чем сильнее тянешь, тем тоньше выходит масса.

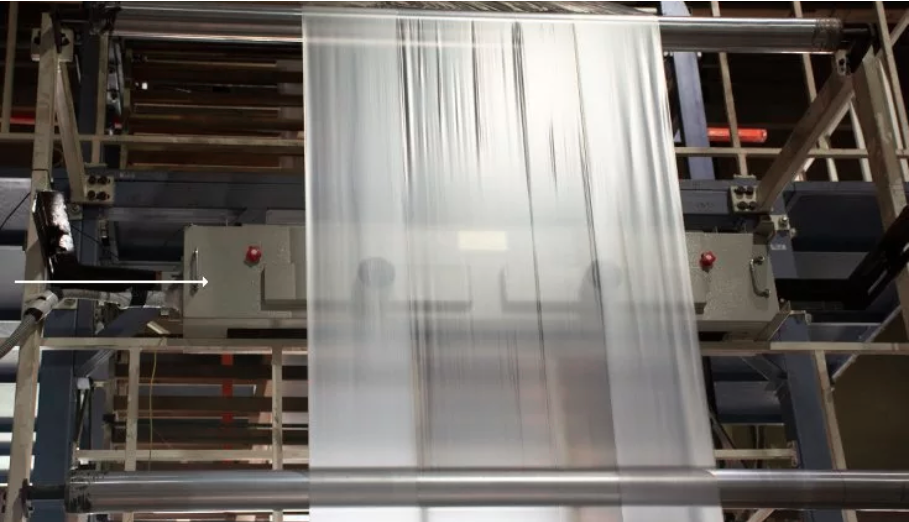

К натяжным валам рукавная «рюмка» подходит вдоль «щек», которые постепенно сужаясь, складывают ее в полотно. Они также не дают образовываться складкам на поверхности пленки.

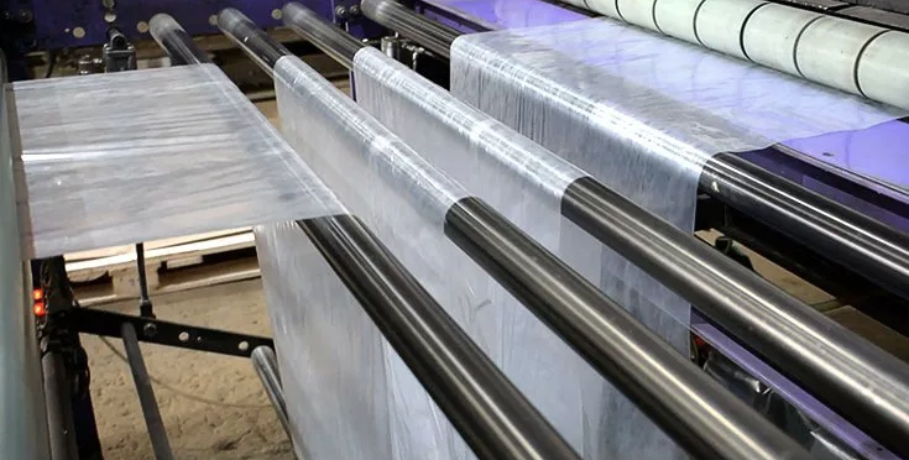

Натяжные валки, покрытые резиной, плотно прилегая к поверхности рукава, отжимают из него остатки воздуха и далее направляют на намоточные валы. На этом же этапе, при необходимости, применяется фальцовка пакета. По намоточным валам готовая пленка выравнивается и наматывается на шпули.

Если планируют нанести логотип, то между вытяжными и намоточными валами ставят специальный активатор или коронатор для пленки, который придает определенный заряд поверхности, что позволяет краске хорошо ложится на полиэтилен. Активаторы также входят в некоторые модели флексографического печатного станка.

На экструдере помимо рукава производят полурукав и пленку. Выбор типа готового изделия зависит от того, каким методом будут производить дальнейшие пакеты. Нужен ли им будет боковой сварной шов или только нижний, а может нужна только пленка, которая в дальнейшем будет использоваться на фасовочном оборудовании предприятия-заказчика.

Формовка пакетов

Готовые рукава перевозят на пакетоделательные машины. На них уже и происходит формирование готового пакета различными способами.

Существует множество вариантов пакетоделательных линий. В зависимости от конфигурации модулей на них производят:

1. Пакеты-«майки»

2. Пакеты с петлевыми ручками

3. Пакеты с вырубными ручками, усиленными или с подворотом

4. Пакеты с вытяжными ручками

5. Пакеты с клапаном и клеевой полосой

6. Пакеты в рулонах

7. Zip-пакеты

8. Дой-паки

и т.д.

Каждый тип линий описывать долго, поэтому возьмем в качестве примера самую простую модификацию машины: сваривающую продольный или «донный» шов и нарезающую пакеты по нужному размеру.

Она состоит из размоточного модуля, направляющих валков, зоны сварки шва, зоны нарезки на пакеты, и приемного стола. Рассмотрим каждую зону отдельно.

Предварительно готовую полиэтиленовую плёнку необходимо размотать на размоточном модуле.

Затем по направляющим валам пленка растягивается и подается на термосварочный нож.

Термосварочным оборудованием формируется продольный шов и далее ножом-гильотиной отсекается необходима длина пакета. Пакеты штабелируются на рабочей поверхности приемного стола.

Вот и вся технология изготовления пакета с донным швом. Далее пакет может быть отправлен на вырубной пресс либо расфасован в потребительские и/или оптовые упаковки.

Для изготовления более сложных конфигураций в производственную линию добавляют дополнительные модули, которые осуществляют: перфорацию, намотку на рулоны, формирование усиления, добавление различных типов ручек, в том числе на линии может быть предусмотрен автоматический вырубной пресс.

Следующие этапы производства — необязательные, но часто использующиеся. Одно из них — нанесение печати.

Нанесение печати

Нанести печать на полиэтиленовые пакеты можно различными способами. Это офсетная печать, шелкографическая печать и самая распространенная — флексографическая печать. Её отличает низкая стоимость, скорость изготовления и применимость к большим тиражам пакетов. Рассмотрим ее поподробнее.

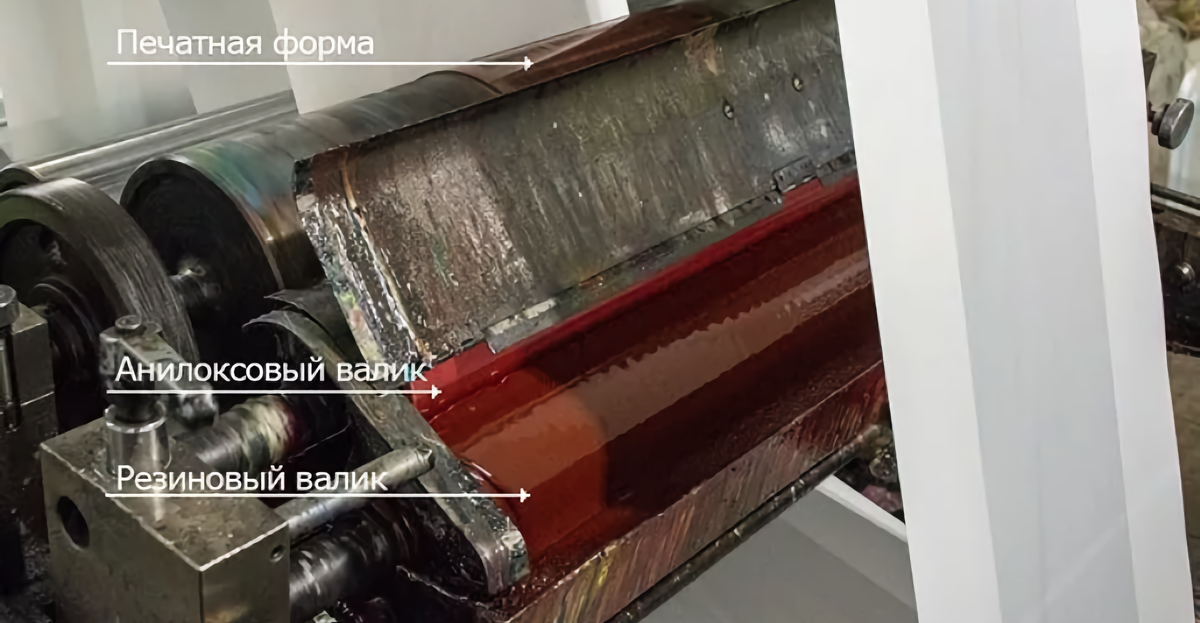

Перед нанесением печати для лучшей адгезии краски с пленкой рукав необходимо предварительно активировать коронарным разрядом. Активатор может стоять на линии экструзии или входить во флексографический станок.

Далее бобины поступают на флексопечатный станок, на формном цилиндре которого уже установлены печатные оттиски. Изображение не печатается за раз всеми цветами. Для каждого цвета готовится своя печатная форма и устанавливается своя печатная секция.

Печатная секция, упрощенно, состоит из корытца с краской, в которой купается резиновый валик, наносящий краску на анилоксовый (керамический). По аниклосовому валику краска переходит на печатную форму и уже с нее отпечатывается на пакете. Рукав с печатью наматывается на шпулю.

Перфорация и вырубка ручек

Дополнительным этапом при производстве полиэтиленовых пакетов может быть перфорация. Видов перфораций множество: мелкая и крупная, по всей площади пакета и на некоторых его участках.

Существует 2 метода прорубки отверстий в пленке: холодный и горячий. Выбор того или иного способа, зависит от того какой материал используется, какого диаметра нужны отверстия и на какой площади. Но сам принцип действия пробивки перфорации один: с помощью игольчатого цилиндра отверстия пробиваются или пропаиваются в толще пленки.

Большинство известных нам пакетов имеют ручки. И они либо прорубаются, либо припаиваются тем или иным способом. Ручки известных нам пакетов-маек делают на прорубном прессе. А петлевые припаивают на этапе формовки пакета в пакетоделательной машине.

Самый простой метод — вырубка ручки на вырубном прессе. После того, как пакеты были пропаяны и нарезаны, их передают оператору пресса, который по заданным параметрам длины и ширины ручек вырубает их на специальном станке. Такой способ распространен при производстве пакетов-«маек».

Готовые изделия упаковываются в пакеты или коробки в необходимом количестве. После этого пачки прессуются и штабелируются на паллете. Далее паллеты направляют на хранение или транспортируют.

ОСТАЛИСЬ ВОПРОСЫ? ЗВОНИТЕ +375 (44) 5555 236

Оставьте заявку любым удобным способом и мы примем Ваш заказ

Виды пакетов

Пакеты "майка"

Пакеты с вырубной ручкой

Эко-пакеты

Фасовочные пакеты

Пакеты под мусор

Пакеты для упаковки

+375 (44) 5555236 отдел продаж

+375 (29) 1887724

производство

info@K-Polymer.by

Telegram

Время работы: Пн-Пт c 08:00 до 17:00

Беларусь, г. Лида,

ул. 8 Марта, 28Б

+375 (29) 3653251

Отдел продаж

+375 (29) 1887724 Производство

info@K-Polymer.by

TELEGRAM

Время работы: Пн-Пт c 08:00 до 17:00

Беларусь, г. Лида,

ул. 8 Марта, 28Б

1994-2024 © «К-ПОЛИМЕР"

Политика конфиденциальности